Processo para produção de implantes cirúrgicos de titânio de alta resistência

Utilizando uma deformação plástica severa a partir do pó de titânio (Ti), este novo processo possibilita a fabricação de implantes cirúrgicos – ortopédicos e odontológicos – com temperaturas muito mais baixas que as usuais. A técnica envolve a combinação da Metalurgia de Pó (MP) com o processo de extrusão angular em canal (ECAP).

O resultado é um produto com maior resistência mecânica e ao desgaste do metal, formado por cristais muito menores e composição química mais homogênea, com menor contaminação por impurezas.

SOLUÇÃO

A fabricação de implantes comerciais de titânio e suas ligas geralmente utiliza processos em altas temperaturas, como fundição, forja ou laminação, resultando em produtos com resistência mecânica e ao desgaste relativamente baixas.

O emprego da extrusão angular em canal (ECAP), consolidando partículas de pós previamente compactados, por sua vez, apresenta alta eficiência à baixa temperatura. Com isso, é eliminada a etapa de sinterização do material processado por metalurgia de pó convencional, que consolida o material em alta temperatura (acima de 1000oC).

Além disso, por meio do refino dos grãos para a escala submicrométrica ou nanométrica, o processo ECAP promove um ganho de propriedades mecânicas. Entre estas há o aumento da resistência ao desgaste, que diminui as chances de ocorrer liberação de fragmentos metálicos no organismo, capazes de acarretar reações adversas, como alergias, metalose e, inclusive, a falha do implante.

MERCADO

Em relação à produção atual de implantes cirúrgicos no Brasil, percebe-se que o setor industrial de dispositivos biomédicos se encontra receptivo à incorporação de novos materiais e processos de fabricação, desenvolvidos por meio de pesquisas nacionais.

Por outro lado, a indústria de componentes fabricados via metalurgia do pó vem apresentando crescimento significativo, incluindo cada vez mais novos produtos à sua linha convencional. Até o momento, não se dispõe de dados que indiquem a existência de implantes cirúrgicos fabricados via metalurgia do pó no País, o que representa uma lacuna, provavelmente relacionada com o reduzido número de pesquisas nessa área.

VANTAGENS

O titânio (Ti) e suas ligas são amplamente usados em implantes devido às suas propriedades – baixo módulo de elasticidade, boa resistência mecânica, resistência à corrosão e biocompatibilidade –, superiores a outros materiais metálicos, como aço inoxidável e ligas à base de cobalto.

A dificuldade de trabalhar com esse material por meio de processos metalúrgicos convencionais, devido a seu alto ponto de fusão e grande reatividade química, é superada neste novo processo, viabilizado em temperatura bem abaixo deste ponto de fusão e com amplo controle dos parâmetros de processamento.

A alternativa do uso das tecnologias near-net-shape, como a metalurgia do pó (MP), permite eficiência na obtenção de componentes com porosidade controlada, uma vez que o processo ocorre ainda na fase sólida, com domínio do grau de consolidação do pó.

A metodologia proposta possibilita a fabricação de implantes cirúrgicos (ortopédicos e odontológicos) com elevada resistência mecânica e ao desgaste.

CARACTERÍSTICAS

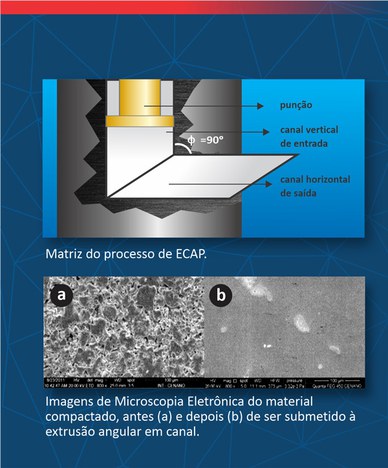

Na matriz de extrusão angular em canal (ECAP), o pó de titânio previamente consolidado por metalurgia do pó (MP) é comprimido, consolidando suas partículas ao final do processo.

O processo em dois passes – Metalurgia do pó e ECAP – resulta em um titânio com níveis de dureza bem mais elevados do que a chapa comercial, obtida por fundição, laminação e tratamento térmico de recozimento. O resultado é descrito neste estudo comparativo entre o novo processo e o processo convencional de produção das chapas.

As imagens de Microscopia Eletrônica de Varredura (MEV) do material compactado, antes e depois de ser submetido à extrusão angular em canal (veja foto, na página inicial), ilustram bem a redução de porosidade do material consolidado, que contribui para sua maior dureza e resistência.

Análises da estrutura cristalina (EBSD) registram que o tamanho de grão médio do titânio consolidado por ECAP é de 1,32 µm, enquanto nas chapas de titânio convencionais o tamanho de grão alcança em média 30 µm.

OPORTUNIDADE

Tecnologia disponível para transferência imediata para empresas interessadas em fabricar o produto.

Registrada no INPI com o título de “Processo de obtenção de implantes cirúrgicos por deformação plástica a partir de pó de titânio”, tem Pedido Nacional de Patente depositado pelo INT em 17/06/2015, sob o número BR 10 2015 014378 8.

INSTITUTO NACIONAL DE TECNOLOGIA

O Instituto Nacional de Tecnologia (INT) tem uma atuação estratégica voltada para a inovação e o desenvolvimento tecnológico. Sediado no Rio de Janeiro, possui 20 laboratórios com moderna infraestrutura e grupos de pesquisa considerados de excelência, nacionalmente e internacionalmente.

Atualmente, o INT mantém estreita parceria com as empresas, oferecendo serviços técnicos especializados, certificando produtos e disseminando soluções tecnológicas inovadoras. Para viabilizar as transferências de tecnologia, o INT dispõe de um Núcleo de Inovação Tecnológica (NIT), que está pronto para atender a sua empresa.

CONTATO

DIVISÃO DE INOVAÇÃO TECNOLÓGICA

Av. Venezuela, 82 – Saúde – 20081-312

Rio de Janeiro – RJ – Brasil

Tel: (21) 2123-1196

nit@int.gov.br